Thermografie in Instandhaltung und Produktion

Instandhaltungs-Abteilungen sorgen in jedem Industrieunternehmen für einen reibungslosen Produktionsablauf und für die Verfügbarkeit von Maschinen und Anlagen. Erfahren Sie, wie Ihnen Thermografie bei folgenden Aufgaben hilft:

- Prävention und Vermeidung von Schäden und Ausfällen

- Normgerechte Prüfung von Anlagen und Sicherstellung der Betriebssicherheit

- Optimierung des täglichen Zeitaufwands durch operative Prüfungen

- Vermeidung von unnötigen Kosten

- Übersichtliche Dokumentation und Nachweisbarkeit der Prüfungen für z.B. auftretende Versicherungsfälle oder Untersuchungen von Behörden

1. Die Anlagenverfügbarkeit und Produktivität steigern

Fallen Machienen aus oder muss der Produktionsbetrieb aufgrund defekter Komponenten in einer Anlage unterbrochen werden, hat dies für ein Unternehmen weitreichende finanzielle Folgen. Denn unvermittelte Ausfälle sorgen für sinkende Produktivität und Rentabilität des Unternehmens.

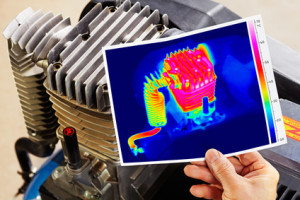

Die Ausfälle werden meistens durch Vorgänge verursacht, bei denen elektrische Energie in Wärme umgesetzt wird – etwa bei zu hohen Widerständen durch Alterung, falscher Montage, mechanischer Belastung oder Beschädigung.

Die daraus resultierende Temperaturerhöhung is mit einer Wärmebildkamera berührungslos erkennbar.

Defekte elektrische Komponenten im Schaltschrank und beschädigte mechanische Komponenten an der Anlage können rechtzeitig ausgetauscht werden, wenn die thermische entwicklung der Bauteile systematisch beobachtet wird und Veränderungen damit frühzeitig erkannt werden. Der Austausch der Bauteile kann durch ein geplantes Herunterfahren der Anlage zu einem wenig arbeitsintensiven Zeitpunkt erfolgen, etwa am Wochenende.

2. Den Nutzungsgrad von Betriebsmitteln ausreizen

Komponenten einer Anlage werden entweder bei Ausfall oder nach einem vorab definierten Zeitintervall ausgetauscht:

Die schlechte Alternative zwischen dem Risiko eines kostenintensiven Totalausfalls der Anlage und einem unwirtschaftlichen Ausnutzungsgrad der Bertriebsmittel.

Die regelmäßige Dokumentation durch Wärmebilder belegt nachvollziebar die thermische Entwicklung und Abnutzung elektrischer Bauteile im Zeitlichen Verlauf.

Gefährdete Betriebsmittel werden rechtzeitig erkannt und können gezielt mit höchstem Ausnutzungsgrad und optimaler Wirtschaftlichkeit ausgetaust werden.

Es wird keine unnötige Verschwendung in Kauf genommen und trozdem wird das Risiko eines Ausfalls weitgehend gehemmt.

3. Der Brandgefahr vorbeugen, vor Ausfall schützen.

Überlastete Kondensatoren, überhitzte Leiter und Leitungsschalter, lockere Klemmen, beschädigte Kabelisolierungen, überlastete Leitungen oder defekte Schraubanschlüsse sind Beispiele, die zum Schaden oder Ausfall einer Anlage führen. Defekte an einzelnen Komponenten können ausreichen, um einen Brand oder Ausfall der gesamten Anlage zu verursachen. Etwa 35 Prozent aller Brände in industriellen Betrieben sind auf die starke Überhitzung elektrischer Bauteile zurückzuführen.

Thermografische Überprüfungen sichern eine schnelle und präzise Wartung der Anlage und schützen damit vor Ausfall und Brandgefahr. Bereits die zweite thermografische Überprüfung einer Anlage senkt laut Statistik die Ausfallquote um etwa 80 Prozent und auch der Brandschutz wird entsprechend erhöht.

4. Normen und Richtlinien einhalten.

Elekrofachkräfte sind bei ihrer täglichen Arbeit mit einer Vielzahl von Verordnungen und Vorschriften konfrontiert. Gemäß VdS-Richtline 2858, der technischen Prüfverordnung der Bundesländer und der BGV A3 muss ein Unternehmer dafür sorgen, dass bei Neu-Installation und bei Umbau elekrtischer Anlagen diesen ein ordnungsgemäßer Zustand bescheinigt wird. Zudem müssen die elektrischen Anlagen durch wiederkehrende Inspektionen laufend geprüft und die Prüfberichte – mindestens fünf Jahre lang – aufbewahrt werden. Für Inspektionen elektrischer Anlagen und der zugehörigen Dokumentation ist der Einsatz von Thermografie optimal geeignet. Der Zustand der Anlage wird somit im Fall eines Schadens die lückenlose Durchführung der erforderlichen Inspektion nachweisen. Thermografie stellt zwar keinen Ersatz dar für Notwendige Sichtkontrollen, Funktionsprüfungen, Strommessungen etc., die bei wiederkehrenden Prüfungen durchgeführt werden müssen erkennt aber im Vorfeld sich entwickelnden Handlungsbedarf.

5. Versicherungsprämien senken

Feuer- und Gebäudeversicherer honorieren regelmäßige thermografische Untersuchungen elektrischer Anlagen durch einen zertifizierten Elektro-Thermografen zunehmend mit Versicherungsprämien.

Versicherungsverträge für Industrieunternehmen nehmen häufig bereits die thermografische Untersuchung elektrischer Anlagenals als festen Vertragsbestandteil auf.

Standardmäßig fordern viele Versicherungen eine zyklische Überprüfung von elektrischen Schaltschränken und Anlagen, um einer Brandgefahr vorzubeugen. In der vom VdS vorgelegten sogenannten „Feuerklausel“ wird von Sachversicherungen den Kunden vorgeschrieben, dass elektrische Anlagen mittels IR-Thermometer oder Thermografie -Kamera auf auffällige Temperaturwerte überprüft werden müssen.

Versicherungen reagieren damit konsequent auf die Erkenntnis, dass sich Fehler in elektrischen Anlagen im Vorfeld meist durch thermografische Auffälligkeiten ankündigen – was durch fachmännischen Einsatz von IR-Thermografie sehr effizient und frühzeitig aufgedeckt werden kann.

einfach und ohne großen Aufwand